利用压电加速度传感器更好地监测机器设备中的振动

利用压电加速度传感器更好地监测机器设备中的振动

在高级状态监测和预测性维护中,振动传感器起着至关重要的作用。本文我们将介绍不同加速度计设计的利弊。

数字化正在给工业领域带来巨大变革,无论是制造业、公用事业、采矿业还是钢铁业,采用基于传感器的数字网络可以实时地采集、传输和分析数据,从而可为相关机构提供比以往任何时候都更好的资产可视性。

这种智能正在给许多关键领域带来巨大进步。下面给出的一个实例是预测性维护。通过分析来自工厂车间或工作现场的各种机器数据,可以识别出不规则的运行模式,从而在机器设备出现问题之前就事先发现。随着时间的累积,这些信息可以不断完善,能够避免意外的停机时间,并降低维修成本,从而实现更高效的运营。

但是有效的预测性维护依赖于广泛的机械和电气技术,通过这些技术的密切配合可以为工程师提供所需的信息。这其中一个重要部件是加速度计,它是一种用于测量工业环境中结构振动的微型器件。从发展历史上看,加速度计一直在用于监测大型高端机械设备的振动性能。但是,随着数字化和自动化趋势的加速发展,它们已越来越多地应用于智能化预测维护,例如机床主轴、传送带、分拣台和机床等数量众多,但又较小的系统。

因此,对于可靠性工程师而言,必须对可用的不同类型加速度计技术特性有充分了解,这些信息有助于权衡各种类型器件的优缺点,并针对各种不同振动应用在决定采用哪种器件时做出明智的选择。

不同类型的振动传感器

用于振动测量的两种主要加速度计为压电(piezoelectric)和可变电容(variable capacitance)振动传感器,这里我们将介绍它们的更详细信息,根据TE Connectivity最近发布的技术比较研究,我们将讨论这些器件各自的优缺点。

就它们的工作原理而言,压电(PE)加速度计内部包含压电晶体,它们在遇到振动时自身会产生并发出信号。大多数压电传感器都包含锆钛酸铅陶瓷(PZT),能够通过极化对齐偶极子并使晶体能够产生压电效应。 PZT晶体非常适合状态监测应用,它们可以在宽温度和动态范围内工作,并且有高于 20kHz的频率带宽。

市场上主要有两种压电加速度计设计类型:压缩模式和剪切模式。压缩模式设计是通过将重量加载到晶体上并通过预加载力来对压电晶体施加应力,这种方式构建的压缩模式设计具有性能局限,容易受到安装基座应变的影响,并且具有较高的热漂移。

另一方面,剪切模式设计具有固定在支柱上的环形剪切晶体和环形质量。这种设计由于采用隔离的基座,并且几乎不受热应力影响,从而提高了稳定性,具有比压缩模式更好的性能。的确,这些特性使剪切模式设计在状态监测应用中更受欢迎。

现在让我们评估一下可变电容(VC)传感器的性能。这些器件通过记录在两个电容器极板之间地震震动质量(seismic mass)传递导致的电容变化来测量加速度。电容变化与施加的加速度成比例。可变电容加速度计需要将IC耦合到传感元件,以将微小的电容变化转换为电压输出。但是,此转换过程可能导致低信噪比和有限的动态范围。就主流技术而言,可变电容传感器主要由硅晶片制成,并构建于微型微机电系统(MEMS)芯片之上。

比较测试结果

因此,从本质上讲,这就是两种技术的工作方式。但是,当通过仔细控制的测试将它们进行彼此比较时,它们的测量结果会如何? TE Connectivity进行的一项研究目的是针对这个重要问题提供一些答案。这项研究是通过比较压电状态监测加速度计和高宽带MEMS可变电容加速度计典型的关键振动指标参数进行,两者的满量程范围均为±50g。

这项研究采用了一个高频校准振动器(shaker),频率范围为5~20kHz,进行了包括频率响应在内的一系列测试。传感器安装牢固,可在整个测试范围内保持高精度,并且可接受最大±1dB幅度偏差可用带宽。结果表明,可变电容器MEMS传感器的可用带宽高达3kHz,而压电传感器的可用带宽超过10kHz。

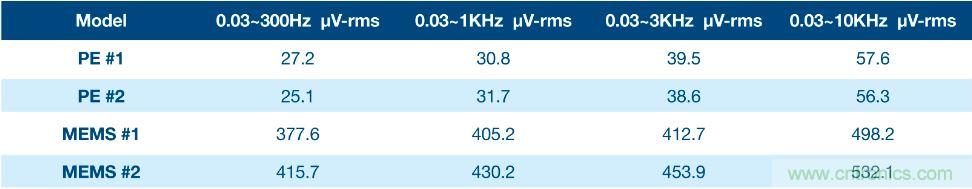

可将样品放置在噪声隔离的腔室中,并使用具有微G分辨率的测量设备进行测试。同时也测试这些单元,以消除外部环境干扰带来的任何误差。此处记录了针对四个不同带宽设置运行的结果,以及每种设置下的残留噪声:

图1:各种带宽下的残留噪声比较。

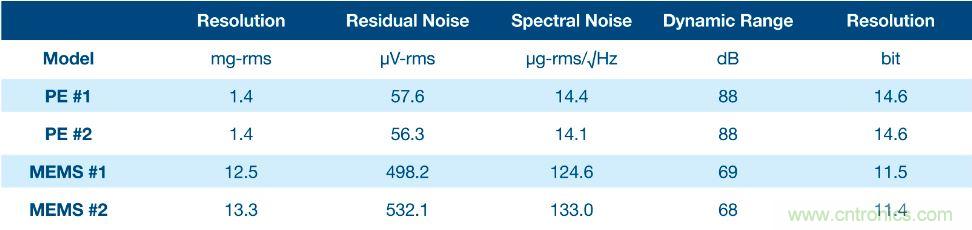

测量分辨率和动态范围是基于0.03~10kHz带宽得出,如下图所示。根据TE的研究,压电传感器的分辨率比可变电容MEMS传感器高约9倍。这一结果显著提高了动态范围,使最终用户能够在更早的阶段发现潜在的问题。

图2:测量分辨率比较。

通过比较稳定性和漂移,可以发现压电传感器在这方面表现出色,随着时间的累积,压电晶体在工业环境中已被证明非常稳定。长期的漂移参数与所使用晶体配方有关,因此要提供一个实际值具有很大挑战性。TE的研究指出,PZT晶体是压电加速度计中最常用的类型,并且是多种广泛应用中很受欢迎的晶体。

可变电容MEMS加速度计对于长期漂移也有多种参数限制,这取决于MEMS设计架构。整体微加工(bulk micromachined)MEMS传感器通常可提供最佳的长期漂移性能,但成本更高,通常仅用于惯性应用。

为了进行状态监测,MEMS供应商还可提供表面微加工可变电容MEMS传感器。这些器件价格相对便宜一些,但在测量分辨率和长期稳定性方面却无法达到最佳水平。TE报告指出,“表面微加工”设计的MEMS架构不如整体微加工MEMS传感器稳定。

在对工作温度范围进行比较时,发现压电和可变电容MEMS加速度计在状态监测应用(-40℃~+ 125℃温度范围)中均表现良好。在特定的极端安装环境下,温度越高可能需要的传感器作用范围越大。在这种情况下,推荐使用充电模式压电传感器。

根据安装的特殊性和手头的任务,可能需要选择传感器的输出信号类型。大多数预测性维护安装都需要来自传感器的模拟信号,因此最终用户可以根据机器设备的类型选择要监测的参数。在大多数情况下,DAQ或PLC接口主导信号输出,因此模拟输出是最常见的选择。

但是,就需要较长电缆的安装而论,环路供电的4~20mA传感器也是标准配置。对于实施数字工业4.0策略的智能工厂,随着带有板载微处理器的智能传感器应用越来越多,数字输出信号也更加普遍,这些可帮助最终用户立即做出维护决策。根据TE的研究,这些输出信号选项在压电和可变电容MEMS传感器中都可提供,因此这两种技术都能够提供上述功能。

压电传感器满足所有要求

总之,TE的研究表明,在工作温度、封装灵活性、传感器输出选项和安装简便性等方面,MEMS和压电传感器加速度计具有相似的性能。然而,由于其固有的特性,压电传感器能够为长期稳定性提供更可靠的选择。嵌入式压电加速度计具有全面的频率响应,从低速到高速机械设备它都是理想的选择,可为早期故障检测提供更清晰的信号分辨率。因此,对于工业状态监测和预测性维护应用,压电传感器是首选技术。

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请电话或者邮箱联系小编进行侵删。

你也可以分享到: